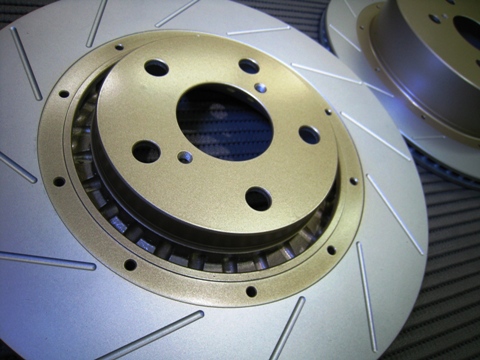

レクサスGS350用2ピースルックローター加工①

皆さんこんばんは、

今日は、現在オーダーをいただいております、2ピースルックローターのご紹介をさせていただきます。

ローターは、レクサスGS350用 DIXCEL製です。

【段彫り加工】

パッドの当たり面以外を正確に計測し、専用の機械で薄く何度も削っていきます。

【段彫り仕上げ後】

機械で研磨後にサンドペーパーで更にきめ細かく仕上げました。

【スリット加工】

見た目のインパクトとダストの排出性を良くする為に太い刃物で、限界値まで正確に掘り込みます。

スリットは、45度の角度が、一番切削性能が良いので、正確に一本一本作業していきます。

45度の角度が、切削性が良いイコール振動が、少ないになります。よくカーブしている物とか見ますが、回転しながら内側と外側で角度が、変わってくるというのもおかしくないかい?

全ての面で抵抗が、同じ→これ鉄則です。やっぱり基本のストレートで、45度。又スリットの仕上げの段階で、一定の低速で、薄くなぞるように刃物を動かす事で、バリを少なく仕上げる。これも振動を少なく仕上げるコツです。大量に生産しようとスリットを入れる刃物を乱暴に動かすと、ジャダが出やすくなります。

スリットの面が、波打っているのは、乱暴な操作の表れです。皆さん、安かろうには、必ず理由があることをご理解ください。操作するのは、人間で、問われるのは、気持ちです。

少し、語ってみました・・・。

【ドリルホール加工】

ボルトが通る穴を開けておりますが、これが、結構緊張します。

数ミリ上にずれるとナットが、キャリパーに干渉し大変なことに!

内により過ぎると段差に乗り上げるし。下穴を開けてから緊張の本番です。

【面取り拡大図】

何故だか大きく面取りしました。何故かは、秘密、秘密、ひみつの〇〇〇ちゃん。

【フロント耐熱塗装】

脱脂が、終わり、マスキング、耐熱カラー塗装が、終了。

このまま24時間常温乾燥させ、明日から焼付け加工、ボルト&ナットの取り付けに入ります。

結構、手間がかかるんですよ。少しだけご理解いただきたくご紹介させていただきました。

それでは、明日もよろしくです。